Autoren: Dr.-Ing. Matthias Stammler, Karsten Behnke

Wir Wissenschaftler*innen lieben es, uns bei jeder Gelegenheit schadhafte Lager anzusehen. Seien es Lager, die wir in unserem eigenen Labor getestet haben, oder Lager direkt aus dem Feld: Wir sind immer gespannt darauf, welche Geschichte sie uns erzählen. Dieser Blogbeitrag beschreibt die Schritte, die wir üblicherweise zur Feststellung des Zustands und möglicher Ausfallursachen eines Lagers durchführen.

Unser Team am Large Bearing Laboratory (LBL) hat bis jetzt über 300 Lager getestet: Die überwiegende Zahl der Tests hatten das erklärte Ziel, einen Lagerschaden herbeizuführen, einige tun dies auch, andere vielleicht nicht, und einige führten Schäden herbei, die wir nicht erwartet hatten. Nach den Tests haben wir uns die Lager angesehen und die Schadensursachen analysiert. Ab und zu haben wir die Gelegenheit, uns ein Lager von einer Windenergieanlage anzusehen und unsere Meinung darüber abzugeben, um Partnern aus der Windindustrie zu helfen, besser zu verstehen, was passiert ist. Obwohl dies auch einige langweilige Arbeiten beinhaltet, ist es eine spannende Aufgabe, den Betrieb der Lager mit ihrem Endzustand in Bezug zu setzen. In diesem Artikel schauen wir uns das am Beispiel eines großen Vierpunkt-Rotorblattlagers etwas genauer an:

Zerlegung

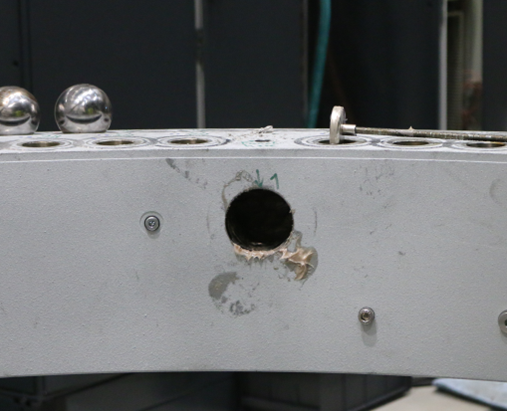

Zunächst betrachten wir den Außenzustand: Sind am Ring irgendwelche Anzeichen von Relativbewegungen der Muttern oder Unterlegscheiben sichtbar? Hat sich der Ring auf der Sitzfläche bewegt? Sind die Dichtungen an ihrem Platz? Wir entfernen die Kugeln dann durch die Einfülllöcher in den Ringen (siehe Abbildung 1). Dieser Vorgang benötigt zwei komplette Umdrehungen des Lagers. Da der Satz Kugeln etwas verrutschen kann, ist es ein guter Ansatz, die Anfangsposition der Käfige zu markieren, um sie später mit den Ringen in Bezug zu setzen.

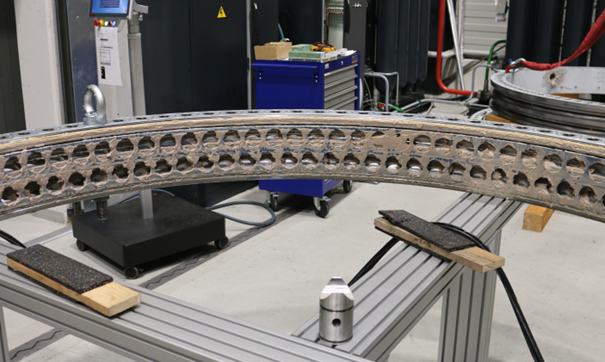

Wenn alle Kugeln entfernt sind, trennen wir die Lagerringe und die Käfige (Abbildung 2). Jetzt folgt der wahnsinnige Spaß, sie vom Schmierfett zu befreien. Natürlich nicht, ohne vorher noch einige letzte Proben zu nehmen. Bei einem 5-Meter-Lager muss man mit 30 bis 40 Kilogramm (kg) Fett rechnen. Es ist sehr nützlich, das Fett näher zu betrachten: Hat sich seine Farbe im Vergleich zum Ausgangszustand geändert? Sind in ihm sichtbare Partikel oder Wasser vorhanden?

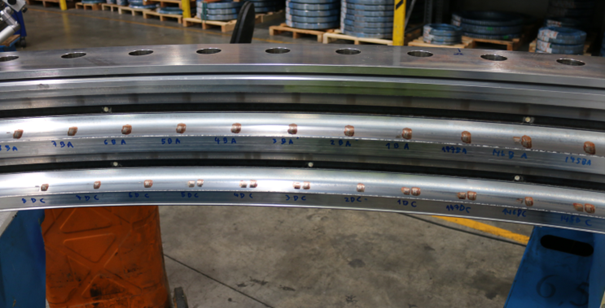

Jetzt sind die Ringe, Kugeln und Käfige sauber. Nun können wir uns fast alle Bestandteile der Lager ansehen und erhalten die meisten, notwendigen Antworten: Wie sehen die Laufbahnen und Käfige aus? In welchem Zustand befinden sich die Kugeln oder Rollen? Abbildung 3 zeigt einen Außenring mit einigen sichtbaren Verschleißspuren. Diese Spuren waren das Ergebnis der ersten Tests im HAPT-Projekt.

Feinjustierung der Methoden

Manchmal müssen wir etwas tiefer gehen und dann nimmt unsere geliebte Bandsäge die Arbeit auf und schneidet die Ringe. Bei kleineren Pitchlagern kann man auch Schneidbrenner verwenden, aber das ist laut und lästig, und bei größeren Ringen verstopft das geschmolzene Material oft den Schnitt. Der gute Halt der riesigen und schweren Ringe für diese Aufgabe ist schon interessant genug, wenn sie ganz sind; aber mit dem ersten Schnitt löst sich die Eigenspannung und der Ring wird zu einer wabbeligen Poolnudel, die eine Menge Kopfschmerzen verursacht, wenn man ihn zum ersten Mal handhaben muss. Unser Team ist jetzt sehr erfahren darin und besitzt auch einige verstellbare Haltegestelle und Montagezylinder, die sicheres und zuverlässiges Arbeiten ermöglichen.

Abbildung 5 zeigt einen Abschnitt eines Lagerrings mit verschiedenen Schnittstücken, um eine spätere Analyse unter dem Mikroskop zu ermöglichen. Auch wenn die hauptsächliche Schlussfolgerung in diesem Fall mit dem nackten Auge sichtbar ist, liefert die Mikroskopanalyse zusätzliche Oberflächendaten, die für unsere Modellierungsansätze nützlich sind. Sie gibt uns aber auch wiederholbare Abbildungen mit einem Maßstab, der den Vergleich verschiedener Lager erlaubt.

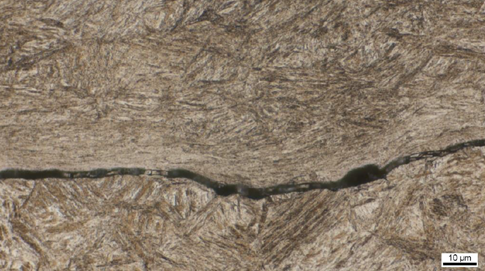

Die Profilschnitte können auch für metallurgische Analysen verwendet werden. Dies gibt uns eine gute Vorstellung von der Tiefe der Härtung, der Materialzusammensetzung und Rissen unter der Oberfläche, siehe Abbildung 6.

Zusammen mit dem äußeren Zustand des Lagers, den Fettproben und unserer Erfahrung mit Testlagern und solchem aus dem Feld führt uns dies in den meisten Fällen zu einer Schlussfolgerung in Bezug auf die Schadensmoden und -ursachen. Im Fall unserer eigenen Tests komplettieren die Messdaten in unserer Datenbank das Bild. Um bei den in den obigen Abbildungen gezeigten Schäden zu bleiben: Die Verschleißspuren auf den Ringen (Abbildung 3 und Abbildung 5) rühren von Tests her, die gezielt entwickelt wurden, solche Spuren zu erzeugen. Der Riss in der gehärteten Schicht (Abbildung 6) ist Teil eines Schadens durch Rollkontaktermüdung. Es gibt mehrere andere mögliche Schäden, darunter Käfigverschleiß und Ringrisse, die in Windenergieanlagen häufiger vorkommen.

Es ist uns ein besonderes Vergnügen, Lager von Windenergieanlagen anzusehen und die Problematiken und Schäden mit denen zu vergleichen, die wir auf den Prüfständen generiert haben. Dies ermöglicht uns, unser Verständnis zu testen, unsere Testprogramme und Berechnungsmodelle weiterzuentwickeln, und hilft damit unseren Partnern, ihre Pitchsysteme sicher und zuverlässig zu betreiben.

Die meisten hier gezeigten Bilder stammen vom öffentlich finanzierten HBDV-Projekt. Der Zweck der Tests war es, ein besseres Verständnis der Einflussfaktoren für den Laufbahnverschleiß zu erhalten. Die Ergebnisse werden bald veröffentlicht und sind als Preprint hier verfügbar.

Mehr Informationen hier:

Auf dem Weg zum Blattlagertest – Teil 1