Für die Auslegung von Großwälzlagern, wie z.B. Rotorblattlager, ist die Verformung unter Last sowie die Lastverteilung im Inneren des Lagers von großer Bedeutung. Um diese Last- und auch Spannungsverteilung im Lager bestimmen zu können, sind FE-Modelle essenziell. In der Literatur werden verschiedene Ansätze zur Modellierung von Wälzlagern beschrieben: Bei einigen werden die Wälzkörper mit dreidimensionalen Elementen ausmodelliert, bei anderen werden diese durch Federelemente ersetzt. Alle diese Methoden haben eine gemeinsame Herausforderung: Die Validierung dieser Modelle.

Seit der Fertigstellung des Large Bearing Laboratory (LBL) in Hamburg, hat das IWES an diesem Standort im Rahmen verschiedener geförderter Projekte (HAPT, HBDV; iBAC) eine einmalige Prüfinfrastruktur zum Testen von Wälzlagern aufgebaut. Mit bald sechs Prüfständen können wir Lager in jeglichen Dimensionen auf Versagensmechanismen testen. Die Tests reichen von skalierten Grundlagentests bis hin zu beschleunigten Dauertests von Rotorblattlagern im Realmaßstab. Besonders für das realitätsnahe Testen von maßstabsgetreuen Blattlagern auf unserem Prüfstand BEAT6.1 ist eine realistische Steifigkeit der Adapter von großer Bedeutung. Die Auslegung dieser Adapterbauteile ist der erste Schritt hin zum Testen von Großwälzlagern und wird mithilfe von FE-Simulationen durchgeführt. Hierfür wurden FE-Modelle sowohl vom Lager als auch vom gesamten Prüfstand aufgebaut, um die Last- und Spannungsverteilungen im Lager und den Adapterbauteilen untersuchen zu können.

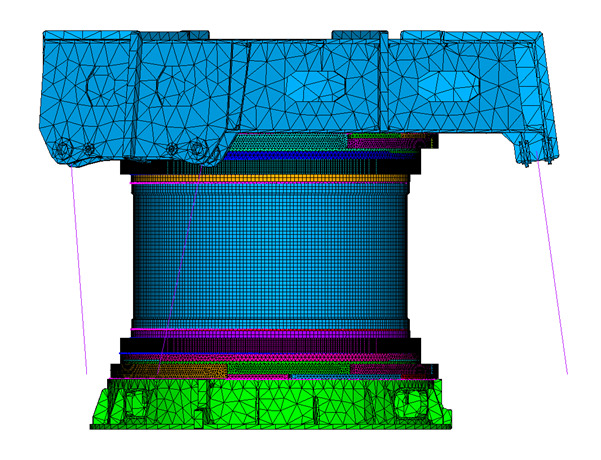

Besonders für Großwälzlager mit einem Durchmesser zwischen einem und sechs Metern sind bisher bei weitem nicht genügend experimentelle Daten für eine mögliche Validierung veröffentlicht. Bei zunehmenden Lagerdimensionen werden die Durchmesser überproportional größer als die Ringquerschnitte, sodass Lager mit unterschiedlichen Größen verschiedene strukturelle Steifigkeiten aufweisen. Dieses Phänomen erschwert eine Validierung im kleinen Maßstab und der anschließenden Übertragung der Modellierungsmethode auf größere Lager. Um unsere FE-Lagermodelle dennoch validieren zu können, haben wir unseren Prüfstand BEAT6.1 virtuell als FE-Modell nachgebaut. Dabei ist besonders die realitätsnahe Berücksichtigung der strukturellen Eigenschaften, sowie der charakteristische modulare Aufbau des Prüfstandes wichtig: Aus diesem Grund wurde jede Komponente unabhängig voneinander erstellt und anschließend zu einem Gesamtmodell zusammengefügt. Das Verbinden dieser Komponenten erfolgt im Modell durch das Modellieren von Bolzen: Jeder Bolzen wird durch ein eigenes Balkenelement berücksichtigt und über Zwangsgleichungen mit Knoten der umliegenden Struktur verbunden. Zusätzlich kann den Kontaktflächen zwischen den Komponenten ein entsprechender Reibkoeffizient zugeordnet werden. Für die Lasteinleitung werden die Hydraulikzylinder mit linearen Aktuatoren modelliert. Anschließend können die tatsächlich am Prüfstand wirkenden Kräfte unserer Datenbank entnommen und den Aktuatoren als Inputparameter zugeordnet werden.

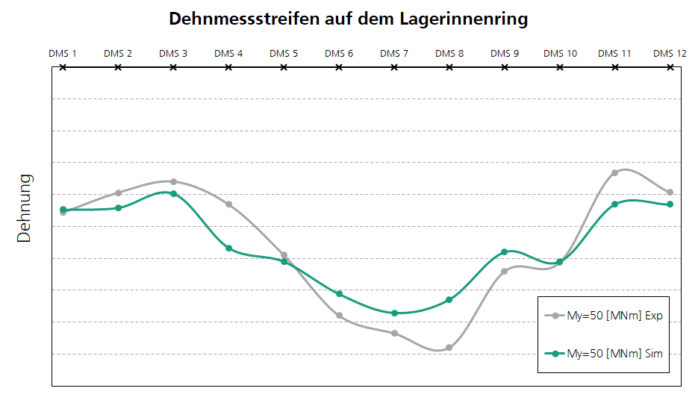

Die Simulation des Prüfstandes erfolgt in zwei Lastschritten: Im ersten Lastschritt wird die Erdbeschleunigung aufgeprägt und die Bolzen auf ihre erforderliche Vorspannkraft „angezogen“. Anschließend wird den modellierten Zylindern ihre jeweilige Kraft in einem zweiten Lastschritt vorgegeben. Dies ermöglicht es, den virtuellen Prüfstand in einen statischen Beanspruchungszustand zu bringen, der identisch mit dem des tatsächlichen Prüfstands ist. Für den Abgleich des Modells mit der Realität und somit der Validierung des Lagerverhaltens werden unterschiedliche Messdaten verwendet. Zum einen kann der Hub der Hydraulikzylinder mit der verformten Position im Modell abgeglichen werden, um das generelle Verhalten des Prüfstandmodells zu untersuchen. Zum anderen werden sowohl am realen Lager als auch am Lagermodell Dehnmesstreifen (DMS) angebracht. Mit dem Abgleich der DMS kann anschließend das Verformungsverhalten der Lager verglichen werden. Zusätzlich werden Lasersensoren angebracht, die an definierten Stellen die Ringverkippung der Testlager bestimmen und mit den Verformungen einzelner Knoten aus dem Modell abgeglichen werden. Somit kann über den Hub der Zylinder der Einfluss des Lagers auf die Verformung des Gesamtmodells untersucht und über die Verkippung der Lagerringe das Lagermodell selbst validiert werden. Diagramm 1 zeigt exemplarisch den Abgleich der DMS für einen experimentellen Test mit den entsprechenden Daten aus der Simulation. Hier wurden insgesamt 12 DMS in 30 Grad Schritten über den Umfang verteilt am Lagerinnenring angebracht. Deutlich zu erkennen ist, dass der qualitative Verlauf beider Kurven sehr ähnlich verläuft.

Die erfolgreiche Validierung dieses FE-Prüfstandmodells bietet erhebliche Vorteile: Zum einen können die Adapterbauteile zuverlässiger ausgelegt werden, sodass eine realistische Beanspruchung des Blattlagers bei einem beschleunigten Dauerlauf gewährleistet werden kann. Zum anderen bieten die während des Tests aufgezeichneten Daten eine einzigartige Möglichkeit zur Validierung der FE-Lagermodelle.

Die Weiterentwicklung des virtuellen Prüfstands am IWES lässt sich in zwei Zeithorizonte unterteilen: Kurzfristig wird das Prüfstandmodell die Weiterentwicklung und Validierung der Modellierungsmethoden von Großwälzlagern ermöglichen. Mittel- bis langfristig soll neben der Abbildung der Testumgebung und einer numerischen Testauslegung, auch das Lager virtuell dahingehend geprüft werden können, dass eine zuverlässige Lebensdauerberechnung möglich ist.

Mehr Informationen hier: