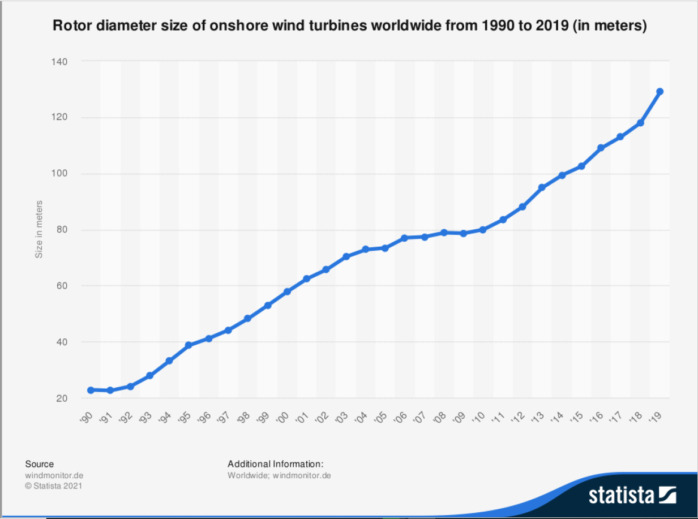

Seitdem in den neunziger Jahren die gewerbliche Nutzung von Windenergie eine veritable Marktgröße erreichte, ist der Trend zum Größenwachstum der Windenergieanlagen unvermindert vorangeschritten. In jüngster Zeit hat dieser Trend einen weiteren Schub erfahren. In diesem Artikel liefern wir einige Erklärungsansätze für diesen Trend und diskutieren mögliche Auswirkungen.

Unterscheidung zwischen Onshore und Offshore

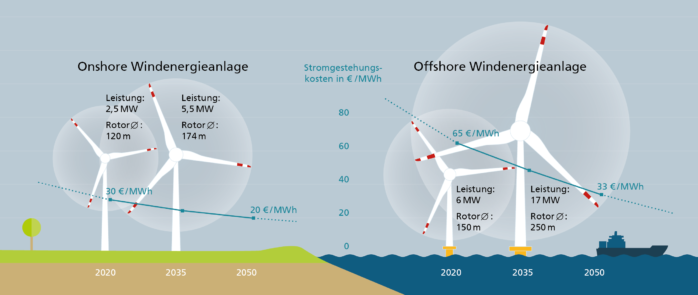

Der Markt für Onshore- und Offshore-Windenergie entwickelt sich nun schon seit 10 bis 15 Jahren mit unterschiedlicher Geschwindigkeit. Seit Einführung der 5 bis 6 MW-Klasse wurden Anlagen spezifisch für den Offshore-Einsatz ausgelegt. Seither hat sich das Größenwachstum in diesem Umfeld beschleunigt – heute befinden sich Anlagen mit Rotordurchmesser von weit über 200 m in der Testphase.

Auch die Entwicklung von Onshore-Anlagen ging in diese Richtung, verlief jedoch deutlich langsamer. Der Schwerpunkt wurde dabei auf eine sehr niedrige spezifische Leistung von bis zu 200 Watt pro Quadratmeter (W/m2) gelegt. So eignen sich die Anlagen besser für Schwachwindlagen und Projekte können somit näher an den Verbrauchszentren und die bestehende Netzinfrastruktur heranrücken. Standardgrößen für europäische Märkte weisen heute Rotordurchmesser von 150 bis 160 m auf und rangieren in der Leistungsklasse 4 bis 6 MW.

Motivation und regionale Unterschiede

Obwohl die Hochskalierung bei zunehmender Leistung einen Anstieg des Rotorgewichts um knapp die dritte Potenz des Rotordurchmessers mit sich bringt und damit die Kosten pro installiertem MW hochtreibt, setzt sich der Trend unvermindert fort.

Wenn bei Offshore-Anlagen Installation, Infrastruktur, Logistik und O&M eingepreist werden, und berücksichtigt wird, dass größere Anlagen vergleichsweise geringere Stromgestehungskosten erzielen, selbst wenn die Kosten pro kWh steigen, bedingt die höhere Stromerzeugung einen besseren Return on Investment (ROI) für Projekte als bei Onshore-Projekten, bei denen Standort- oder Schallbeschränkungen zu beachten sind.

Auf Ebene der Anlage können sich, anders als beim Trend der Skalierungsgesetze, größere Maße Vorteile ergeben. Unabhängig von der Anlagengröße erfordert insbesondere alles, was mit der Anlagen-„Intelligenz“ zu tun hat, mehr oder weniger denselben Aufwand. Daher werden Sensoren, Steuerungen und bestimmte Aspekte der Leistungselektronik relativ betrachtet für diese Riesen billiger.

Hochskalierung innerhalb oder über die aktuellen technischen Grenzen hinaus

„Kleinere“ Anlagen im Bereich von 2 bis 3 MW werden immer noch im Wesentlichen mithilfe technischer Standardprozesse ausgelegt und hergestellt, wie sie auch in anderen Industriezweigen wie z.B. dem Schiffbau, im Einsatz sind. Die größeren Modelle bewegen sich jedoch schnell aus dieser Komfortzone heraus.

Dadurch erhöht sich der Aufwand zur Errichtung passender Einrichtungen (mit neuen Maschinenanlagen und Formen, höheren Transport- und Krankapazitäten), die nur für ganz spezielle Komponenten und häufig nur für einen einzigen Kunden benötigt werden. Somit steigen die Investitionsrisiken und verringern die Anzahl der Akteure, die an einem solchen Geschäft interessiert sind.

Wesentliche technische Herausforderungen

Je nach spezifischer Komponente variieren die technischen Herausforderungen leicht. Doch fast immer bestehen sie aus einer Kombination aus Wissen über größenabhängige Materialeigenschaften, Ermüdungsaspekte, Probleme mit der Herstellungskapazität und Transport sowie weiteren damit zusammenhängenden Herausforderungen.

Die Blätter stehen dabei ziemlich weit oben auf der Sorgenliste. Zum enormen Längenanstieg kommt ein erheblicher Mangel an Materialmodellen, die das Langzeitverhalten der Verbundstoffe und den ganz klassischen Herstellungsprozess beschreiben können, der noch immer erhebliche Anteile manueller Arbeit beinhaltet.

Insbesondere bei Türmen für Onshore-Anlagen gibt es ähnliche Probleme: Die neuen, für große Rotordurchmesser benötigten Turmhöhen können nicht mehr mit den üblichen Stahllösungen realisiert werden. Hybride Ansätze mit einer Kombination aus Beton und Stahl müssen extremen Ermüdungslasten standhalten. Auch dieses Lastszenario liegt weit außerhalb des üblichen Anwendungsbereichs von Beton und erfordert eine gründliche Erforschung aller Aspekte des Materialverhaltens und der Interaktion mit dem Herstellungsprozess – entweder mit vorgefertigten Elementen oder mit Ortbeton.

Lager, insbesondere Blattlager, sind relativ neu auf der Liste kritischer Komponenten. Die neuen Dimensionen von bis zu 6 m Durchmesser in einer Anwendung mit relativ weichen Tragstrukturen und neuen Lastszenarien durch erweiterte Regelungskonzepten stellen Ansprüche an die Umgebung, die weit über die klassische Anwendung hinausgeht.

Auswirkungen auf den Designprozess

Je mehr das Design sehr großer Anlagen über aktuelle Ingenieurerfahrung hinausreicht, umso mehr Grundlagenforschung ist notwendig, um die erforderlichen Modelle für Material- und Systemverhalten zu erarbeiten. Dies steht in engem Zusammenhang mit einem umfassenden Validierungsaufwand, der alle Bereiche des bekannten V-Modells von der Materialentwicklung bis hin zur kompletten Designverifizierung abdeckt.

In Anbetracht der Größe der Prüflinge handelt es sich hierbei um eine wahnsinnig teure Aufgabe. Zum Glück kommt hier ein anderer Trend ins Spiel, der eine gewisse Erleichterung verspricht, nämlich die Digitalisierung. Digitale Zwillinge und virtuelle Tests können kostenintensive Testaktivitäten unter realistischen Bedingungen ergänzen oder teilweise sogar ersetzen, und ganz allgemein die Verlässlichkeit der Verifizierung verbessern. Das Risiko bleibt jedoch hoch – fehlerhafte Designentscheidungen sind extrem teuer und schwer zu korrigieren. Zudem basieren alle Entscheidungen auf noch sehr wenig Erfahrung, vor allem bei sehr großen Komponenten.

Ausblick

In Anbetracht der enormen Kosten für die Entwicklung neuer Plattformen für den Onshore und den Offshore-Einsatz wird sich die Anzahl der OEMs voraussichtlich weiter konsolidieren. Sowohl extrem breite als auch extrem fundierte Expertise wird benötigt, um die Grenzen der Technik zu erweitern und die Herausforderungen der Herstellung zu bewältigen. Zudem wird der Validierungsaufwand die Zahl der Akteure in dieser Branche einschränken, auch wenn in den nächsten Jahren mit einem gewissen Marktwachstum zu rechnen ist. Darüber hinaus könnte der Bereich O&M wegen der Kontrolle über kritische Technologien und dem proprietären Zugriff auf wichtige Komponenten (sowie über langfristige Service- und Garantieverträge) noch enger an die Anlagenhersteller geknüpft werden.

Schließlich bedeutet ein Größenwachstum der Windenergieanlagen auch zugleich eine geringere Anzahl größerer Anlagen – insbesondere für Standardbauteile könnte dies die Normung vorantreiben, um selbst bei geringeren Stückzahlen noch eine Kostensenkung zu erzielen.

Sehr große Anlagen sind meistens auch sehr intelligent im Sinne einer aufwendigen Steuerung und Regelung. Dies könnte als Nebeneffekt eine einfachere Integration neuer Features wie zusätzliche Anlagenmerkmale, Wasserstoff-Produktionsschnittstellen, usw. ermöglichen und so mit nur geringem zusätzlichen Aufwand den Wettbewerbsvorteil im Bereich der Systemintegration im Vergleich zu anderen Quellen erneuerbarer Energie verbessern. Spezifische Zukunftstechnologien wie supraleitende Generatoren kommen erst für Größen weit über 10 MW ins Spiel. Dies eröffnet ein ganz neues Feld für drastisch verbesserte Designs, die wiederum zu weiteren Kostenreduktionen oder einer größeren Anwendungsbreite führen – so lautet eine Annahme, wie sie beispielsweise von Studien des Berkeley Labs unterstützt wird.